Im FuE-Vorhaben sollen die Herausforderungen an die Versuchstechnologien sowie die Auswert- und Prognoseverfahren infolge der aktuellen Entwicklung im Propellerentwurf und –betrieb analysiert und Anweisungen für die Durchführung, Auswertung und Integration von Freifahrtversuchen in den Prozess der Bewertung von Propellern durch Freifahrtkennlinien und Propulsionsprognosen erarbeitet werden. Weiterlesen „OWT

„

Autor: pa

OWT

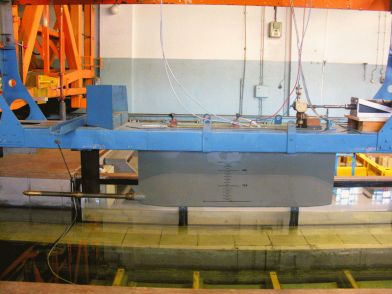

Freifahrtdynamometer

Hauptparameter |

H29 | H39 | |

| Schub Propeller | Tmax [N] | 400 | 1000 |

| Drehmoment Propeller | Qmax [Nm] | 15 | 55 |

| Propellerdrehzahl | nmax [s-1] | 60 | 60 |

| Max. Neigung Propellerwelle | [°] | 30 | 30 |

Hauptparameter |

R25 | R31 | R73 | R40 | |

| Schub Propeller | Tmax [N] | 100 | 250 | 600 | 150 |

| Drehmoment Propeller | Qmax [Nm] | 4 | 10 | 30 | 6 |

Die Dynamometer ermöglichen die Durchführung der Versuche mit Wellenneigung.

Freifahrtkästen FK1, FK4

Die Freifahrtkästen FK1 und FK4 bieten die Möglichkeit, Freifahrtversuche mit den Innenantriebsdynamometern für Schiffsmodelle durchzuführen. Verwendet werden dafür an den Messbereich angepasste Dynamometer von Kempf & Remmers sowie für den FK4 das Gegenlaufdynamometer R40 von Kempf & Remmers. Die Messwaage für Düsenschub kann an beiden Geräten zusätzlich montiert werden.

Flachwasser

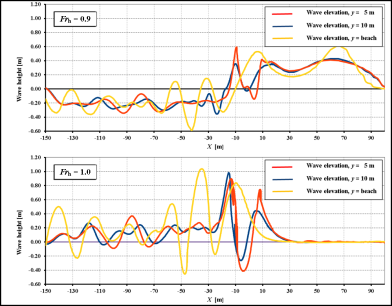

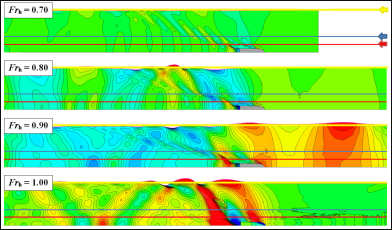

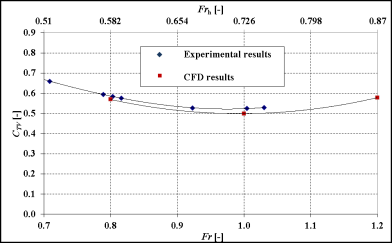

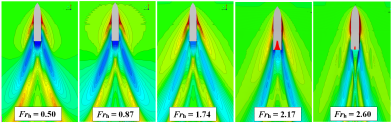

Flachwasser hat einen maßgeblichen Einfluss auf das Fahrverhalten von Schiffen. Augenscheinlichster Effekt ist das sich ändernde Wellenbild im flachen Wasser. Bedingt durch die unterschiedliche Wellenausbreitungs- und Wellengruppengeschwindigkeit in Tief- und Flachwasser bei gleicher Wellenlänge ändert sich die Wechselwirkung zwischen den unterschiedlichen Wellensystemen eines Schiffes, was sich unter anderem durch starke Änderungen im KELVIN-Winkel manifestiert. Zur Darstellung der Flachwassereffekte wird im Allgemeinen die Froudesche Tiefenzahl verwendet, wobei die Fahrregime in einen unterkritischen (Frh < 0.9), einen kritischen (0.9 < Frh < 1.1) und einen überkritischen (Frh > 1.1) Bereich eingeteilt werden. Im Normalfall operieren Schiffe im unterkritischen Bereich. Für kritische Froudesche Tiefenzahlen kann je nach Schiffstyp mit einem starken Anstieg des Widerstandes und einer großen Änderung der dynamischen Schwimmlage gerechnet werden, da in diesem Bereich die Querwellen sich mit Schiffsgeschwindigkeit fortbewegen. Als Sonderfall können in diesem Bereich Soliton-Wellen auftreten. Im Falle der überkritischen Froudeschen Tiefenzahl ist das Schiff schneller als die maximale Wellengeschwindigkeit und die Querwellen im sekundären Wellensystem verschwinden. Numerische Methoden bieten bei den Berechnungen von Flachwassereffekten umfangreiche Einsatzmöglichkeiten:

- Berechnung des Widerstandes und der Schwimmlage bei unterschiedlichen Wassertiefen, Geschwindigkeiten und Bodentopologien

- Berechnung von Wellenschlag/Wellenhöhen an Böschungen und am Ufer

Die SVA setzt hierfür ANSYS CFD ein.

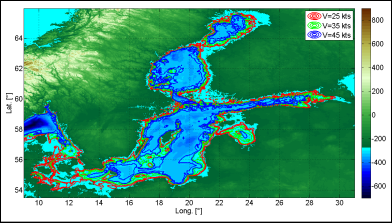

Schnell fahrende Schiffe sind eher durch Flachwassereffekte beeinflusst als langsam fahrende Schiffe. Für drei Geschwindigkeiten werden die Gebiete der Ostsee, in denen das Schiff im Bereich der kritischen Froudeschen Tiefenzahl (0.9 <Frh<1.1) fahren würde, dargestellt. In Küstennähe bewegt sich das Boot im überkritischen, weiter draußen auf der Ostsee im unterkritischen Froudeschen Tiefenzahlbereich.

Themenbezogene Referenzen/Forschungsprojekte

[1] Nietzschmann, T.: Untersuchungen zum Widerstandsverhalten von schnellen Schiffen bei veränderter Bodentopologie, 6. SVA-Forschungsforum „Theoria cum praxi“, Potsdam, 31.01.2013

[2] Lübke, L.: Fast Ship Hydrodynamics on Shallow Water, 8th International Conference on High-Performance Marine Vehicles (HIPER), Duisburg 27. – 28.09.2012

TipRake

| Titel: | Weiterentwicklung der Prognoseverfahren für Tip Rake Propeller |

| Laufzeit: | 07/2014 – 04/2016 |

| Projektmanager: | R. Klose |

| Förderung: | Bundesministerium für Wirtschaft und Energie |

| Projektträger: | EuroNorm |

| Reg.-Nr.: | MF140022 |

Tip Rake Propeller sind charakterisiert durch einen ausgeprägten Rake im Bereich der Flügelspitze zur Druckseite. Durch diesen Rake zur Druckseite soll der Unterdruck im Spitzenbereich des Flügels verringert werden. Dadurch kann der Propeller im Bereich der Flügelspitze höher belastet werden bei gleichen oder besseren Kavitationseigenschaften. Somit ist der Tip Rake eine wichtige Methode zur Erhöhung des Wirkungsgrades des Propellers und wird zunehmend in den Entwurf der Propeller integriert.

Im FuE-Vorhaben wurde die Wirksamkeit des Tip Rakes auf die Kennwerte des Propellers und die Wechselwirkung mit dem Schiff untersucht und analysiert. Der Schwerpunkt lag dabei auf der Analyse der Maßstabseffekte, um diese im Entwurfsprozess des Propellers sowie in der Auswertung der Modellversuche und der Propulsions- und Kavitationsprognose berücksichtigen zu können.

Die radialen und tangentialen Geschwindigkeitskomponenten im Nachstromfeld des Schiffes beeinflussen die Wirksamkeit des Tip Rakes sowohl in der Propulsion wie auch bei der Kavitationsgefährdung. Die Kenntnis der Änderung der Wirksamkeit des Tip Rakes mit dem Maßstab (Reynoldszahleffekt auf die Zu- und Umströmung des Propellers) ist von Bedeutung für die Auswertung der Modellversuche und die Prognose und Bewertung der Kennwerte des Propellers im Großausführungsmaßstab. Im Vorhaben wurden neu entwickelte Streifenmethoden zur Reynoldszahlkorrektur der Propellerkennlinien im Vergleich mit den bewährten Methoden untersucht und deren Einfluss auf die Propulsionsprognose ermittelt.

Die Bestimmung der effektiven Nachstromziffer aus dem Freifahrt- und Propulsionsversuch wurde geprüft, weil sich durch den Tip Rake deutlichere Unterschiede in den Propellerkennwerten in homogener und inhomogener Zuströmung ergeben. In diesem Zusammenhang gewinnt die Skalierung der effektiven Nachstromziffer an Bedeutung. Die Anwendbarkeit der ITTC1978 Methode für die Skalierung der Propulsionswechselwirkungsparameter wurde geprüft. Ähnlich wie in der Propulsion ergeben sich auch im Kavitationsverhalten und den propellererregten Druckschwankungen Effekte aus der Änderung der Propellerzuströmung beim Übergang vom Modell- zum Großausführungsmaßstab. Es wurde geprüft, in wie weit die Maßstabseffekte das Ergebnis des Kavitationsversuchs beeinflussen und ob eine Modifizierung der Versuchsmethode notwendig ist.

Im Ergebnis der Untersuchungen wurden die Prognoseverfahren und die Versuchstechnologien weiterentwickelt.

Verbundvorhaben HYKOPS

(2/2016 – 1/2019)

Das Ziel des Verbundvorhabens ist die Schaffung von Geometriestandards und Designmethoden für hydrodynamische Komponenten im Rahmen des Aufbaus eines einheitlichen Frameworks für Entwickler, Versuchsanstalten und Großausführungsfertigung im Verbund. Weiterlesen „Verbundvorhaben HYKOPS

„

Verbundvorhaben OptiStopp

| Titel: | Optimierung von Stoppmanövern von Schiffen mit Verstellpropellern und Hybridantrieben SVA-Teilvorhaben: ExStopp – Experimentelle Untersuchung von Stoppmanövern von Schiffen mit Verstellpropellern |

| Laufzeit: | 09/2013 – 03/2016 |

| Projektmanager: | M. Steinwand |

| Förderung: | Bundesministerium für Wirtschaft und Energie |

| Projektträger: | Jülich |

| Partner: | Technische Universität Hamburg-Harburg, Siemens AG, Blohm & Voss Naval GmbH |

| Reg.-Nr.: | 03SX356B |

Ziel des Teilvorhabens der SVA war die Entwicklung eines Verstellpropellersystems im Modellmaßstab, das die Steigungen der Propellerflügel während des Versuchs dynamisch ändern kann, mit der dazugehörigen messtechnischen Umgebung zur Durchführung von Modellversuchen realistischer Stoppmanöver von Schiffen mit Verstellpropellern. Es wurde ein elektro-mechanisches System entwickelt, dass in der Versuchsanlage Schlepprinne eingesetzt werden kann.

Beim Stoppen von Schiffen haben drei Komponenten entscheidenden Einfluss: Der Schiffswiderstand, der Propeller und die Maschinenanlage. Durch die genaue Berücksichtigung der Eigenschaften der Kennfelddaten von dieselelektrischen Propellerantrieben ist es möglich, optimale Betriebsbedingungen für ein schnelles Aufstoppen herzustellen. Insbesondere die Kombination von dieselelektrischen Antrieben und Verstellpropellern eröffnet neue Möglichkeiten, den Ablauf des Stoppmanövers zu optimieren mit dem Ziel, den Stoppweg zu verkürzen und die Belastung der einzelnen Komponenten der Antriebsanlage zu verringern.

In ersten Voruntersuchungen wurden verschiedene Möglichkeiten getestet, das Stoppverhalten eines Schiffes zu optimieren. Die Untersuchungen haben gezeigt, dass unter bestimmten Bedingungen bei Schiffen mit Verstellpropeller der Turbinenbetrieb umgangen werden kann. Diese Eigenschaft ist technisch und wirtschaftlich sehr vorteilhaft, da die Umgehung der Rückspeisung die technischen Anforderungen an das Bordnetz reduziert. Weiterhin lässt sich durch eine gezielte Kombination von Propellerdrehzahl und –steigung das Stoppverhalten erheblich optimieren.

Zur Entwicklung und Validierung des Simulationsverfahrens an der TUHH war eine Datenbasis notwendig. Diese Daten wurden in systematischen Versuchen mit dem freifahrenden Verstellpropeller und dem manövrierenden Schiff erarbeitet. Die SVA hat für die Validierungsversuche in enger Abstimmung mit den Projektpartnern durchgeführt. Weiterhin wurden Vergleichsmessungen zwischen dem bestehenden System mit fest einstellbaren Verstellpropellern und dem neu entwickelten System mit dynamisch verstellbaren Verstellpropellern ausgeführt.