Hauptparameter |

|

| Auflösung Translation | 1 mm |

| Auflösung Rotation | 0.1° |

| Max. Messbereich | 9 m x 35 m |

| Messprinzip | optisch |

Autor: pa

Schlepprinne, -wagen

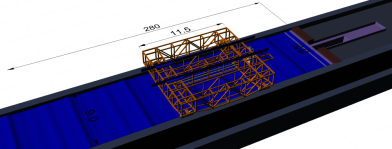

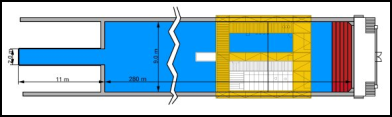

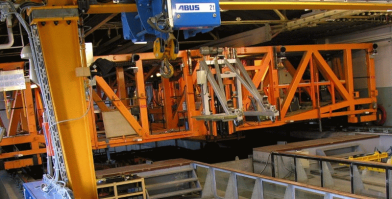

Der Schleppwagen ist mit einem flexiblen Geräteträgersystem versehen, welches alle Geräte und Versuchsaufbauten aufnehmen kann. Der Träger am Heck des Schleppwagens ist hydraulisch stufenlos in der Höhe verstellbar. Dort werden beispielsweise die Freifahrtdynamometer und die U-Boot-Planarmotion-Anlage (SUBPMM) oder das PIV-System installiert. Kameras für das optische Bahnverfolgungssystem von QualiSys und Videokameras sowie Fotoapparate für die Aufzeichnung von Versuchen und Bildern vom Wellensystem vervollständigen die Ausstattung des Schleppwagens.

Technische Daten |

||

| Schlepprinne | ||

| Länge | [m] | 280 |

| Breite | [m] | 9 |

| Tiefe | [m] | 4.5 |

| Schleppwagen | ||

| Max. Wagengeschwindigkeit | [m/s] | 7.5 |

| Genauigkeit Wagengeschwindigkeit | [mm/s] | 0.6 |

| Wellenmaschine | ||

| Max. Wellenhöhe | [m] | 0.3 |

| Wellenarten | regulär, irregulär, Wellenpakete | |

Kavitationsbeobachtungen, Druckschwankungs-, Schwingungs- und Wasserschallmessungen

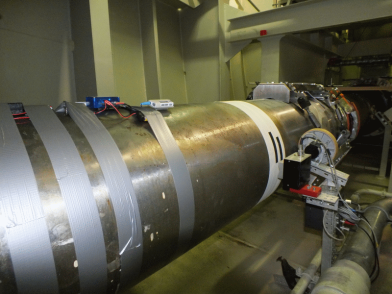

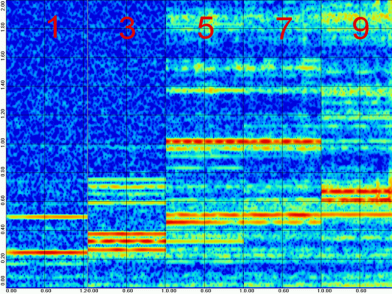

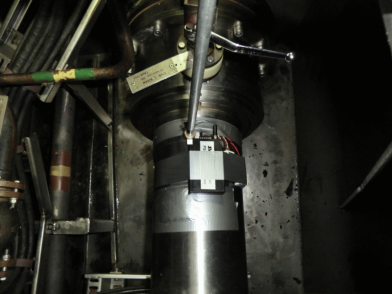

Zur Analyse der Schwingungserregung und Geräuschabstrahlung durch den Propeller oder Anhänge am Schiffe erfolgen Kavitationsbeobachtungen, Druckschwankungsmessungen an der Außenhaut des Schiffes, Körperschallmessungen an der Propellerwelle und Wasserschallmessungen vom Beiboot aus. Die Beobachtung der Kavitation kann über Fenster in der Außenhaut des Schiffes oder über Mikrokameras mit Endoskop erfolgen. Die vom Propeller induzierten Druckschwankungen werden mit Absolutdrucksensoren in der Außenhaut über dem Propeller gemessen. Beschleunigungsmessungen mit hohen Datenraten an der Welle des Propellers werden zur Bewertung der hydroakustischen Kennwerte von Propellern genutzt. Wasserschallmessungen werden nach Möglichkeit mit Hydrofonen durchgeführt, die von einem Beiboot aus in verschiedenen Wassertiefen angeordnet werden.

Leistungsmessung

Zur Bestimmung der Leistungsaufnahme des Propellers an der Großausführung werden im Rahmen von Meilenfahrten bei der Abnahme von Schiffsneubauten sowie bei Problemstellungen im Bereich Abstimmung Propeller / Maschine, Leistungsmessungen an der Propellerwelle durchgeführt.

Hierzu werden das Drehmoment und die Drehzahl an der Propellerwelle oder an Getriebekoppelwellen bzw. Zwischenwellen gemessen.

Die Messung des Drehmoments erfolgt mit Dehnungsmessstreifen, die Drehzahlmessung mit einem Magnet – Hallsensor System. Mit einem Bluetooth Funkmessmodul werden die Signale aufbereitet und digital zu einem Messcomputer übertragen.

Zeitäquidistant können weitere Messwerte wie Geschwindigkeit, Kurs, Ruderwinkel und Schwimmlage des Schiffes aufgezeichnet werden. Hierzu stehen GPS / DGPS-Systeme, Gyroskope und weitere Messtechnik zur Verfügung.

Manövrieren

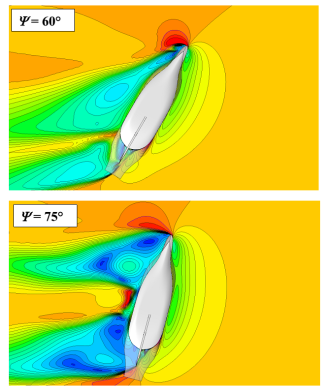

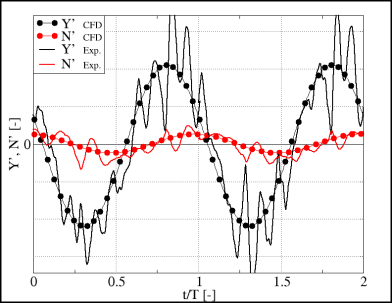

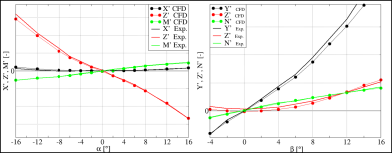

Der Einsatz von numerischen Berechnungsverfahren bietet vielfältige Möglichkeiten, Schiffsmanöver zu untersuchen. Im Allgemeinen werden die numerischen Berechnungen analog zu PMM-Versuchen (Planar Motion Mechanism) durchgeführt, bei denen statische und dynamische Simulationen durchgeführt werden, um die Kräfte und Momente als Funktion einer spezifischen Schiffsbewegung zu bestimmen. Daraus lassen sich die hydrodynamischen Koeffizienten ableiten und in ein mathematisches Modell speisen. Bei Berechnung eines vollständigen Satzes hydrodynamischer Koeffizienten können beliebige Manöver simuliert werden. Um die Qualität der numerischen Berechnungen zu verifizieren, werden die Berechnungsergebnisse ständig mit den entsprechenden Messwerten validiert.

Die numerischen Simulationen bieten folgende Möglichkeiten:

- Manövrierverhalten in Modell- und Großausführung

- Simulation von statischen und dynamischen Tests

- Visualisierung der Strömung, detektieren von z. B. Ablösungen

- Auslegung von Steuerorganen wie Ruder, Querstrahler, usw.

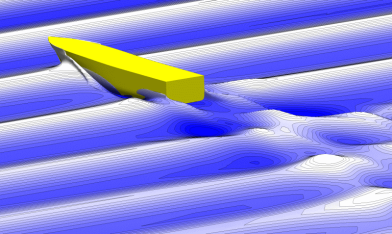

Das Ruder ist das mit Abstand am häufigsten eingesetzte Steuerorgan; es arbeitet im Strömungsfeld des Propellers. Im Folgenden wird die Druckverteilung auf dem Ruder für einen Ruderwinkel von δR = 20° bei rotierendem Propeller und ein Schiff in reiner Gierbewegung dargestellt.

Themenbezogene Referenzen/Forschungsprojekte

[1] Lübke, L.: Investigation of a Semi-Balanced Rudder, 10th Numerical Towing Tank Symposium, Hamburg, 24.09.2007

[2] Lübke, L.: Investigation of a Semi-Balanced Rudder, 14. SVA Forum, Potsdam, 07.11.2007

[3] Lübke, L.: Investigation of a Semi-Balanced Rudder, ANSYS Conference & 25th CADFEM Users Meeting 2007, Dresden, 21. – 23.11.2007

[4] Lübke, L.: Numerische und experimentelle Untersuchungen an einem Halbschweberuder, STG-Sprechtag, Verbesserung der Propulsions- und Manövriereigenschaften von Schiffen, Papenburg, 18.09.2008

[5] Lübke, L.: Numerische PMM-Tests für Unterwasserfahrzeuge, ANSYS Seminar, Simulationswerkzeuge für die Marine und Offshore Industrie, Hamburg, 05.11.2008

[6] El Moctar, O., Brehm, A., Lübke, L.: Hydrodynamische und strukturmechanische Untersuchung von Rudern großer, schneller Schiffe (XXL-Ruder), PTJ Statustagung, Warnemünde, 11.12.2008

[7] Lübke, L.: Numerische und experimentelle Untersuchungen der effektiven Ruderzuströmung beim Manövrieren, 2. SVA Forschungsforum „Theoria cum praxi“, Potsdam, 29.01.2009

[8] Lübke, L.: Manoeuvering Simulations of Underwater Vehicles, 12th Numerical Towing Tank Symposium, Cortona Italy, 04.-06.10.2009

[9] Lübke, L.: Investigation of a Semi-balanced Rudder, Ship Technology Research, Vol. 56, No. 2, 2009

Seegang

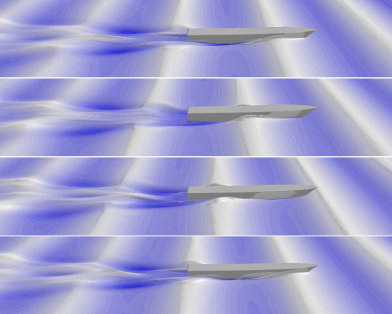

Der Einsatz von numerischen Methoden bietet vielfältige Möglichkeiten, Schiffe im Seegang zu untersuchen. Die SVA kann je nach Anwendungsfall das Programmsystem UTHLANDE oder RANSE-Verfahren einsetzen. UTHLANDE bietet die Möglichkeit, Seegangsberechnungen auf Basis einer linearen und nichtlinearen Streifenmethode durchzuführen. Mit dieser Methode können Einrumpfschiffe und Katamarane über ein großes Einsatzspektrum untersucht und Kurz- und Langzeitstatistiken berechnet werden. Für Spezialfälle oder die Simulation von nichtlinearen Anwendungen kommen RANSE-Verfahren (ANSYS Fluent) zum Einsatz.

Mit den numerischen Berechnungen können Fragestellungen hinsichtlich des Zusatzwiderstandes oder des Beschleunigungs- und Bewegungsverhaltens von Schiffen untersucht werden. Der Zusatzwiderstand im Seegang ist ein wesentlicher Aspekt, um den Leistungsbedarf und die Betriebskosten von Schiffen korrekt bestimmen zu können. Das Bewegungsverhalten im Seegang hingegen ist ein wesentlicher Komfortaspekt bzw. bestimmt die Einsatzgrenzen von Schiffen.

Die numerischen Seegangssimulationen mit RANSE-Verfahren bieten folgende Anwendungsmöglichkeiten:

- Seegang aus beliebiger Richtung im Stand und in Fahrt

- Berechnung von regulärem und irregulärem Seegang, wobei der Fokus auf der Berechnung von regulärem Seegang liegt

- Ermittlung des Zusatzwiderstandes

- Ermittlung der auftretenden Beschleunigungen